Lapidaire

Lapidaire

Table des matières :

Lapidaire

J’ai construit cette ponceuse lapidaire sur le modèle de celle réalisée par John Heisz, l’auteur du site “I build it.ca”. On peut voir le modèle de John [sur son site](http://www.ibuildit.ca/disk- sander-1.html) ou encore sur l’encyclopédie d’outils homemadetools.net.

La base de cette machine est un moteur de machine à laver, récupéré sur un modèle assez ancien de machine, celles qui avaient encore des moteurs facilement exploitables (les modèles à induction qui n’ont que deux vitesses lavage/essorage).

J’ai à ce sujet écrit un document que l’on peut télécharger ici qui explique comment reconnaître ces deux types de moteurs et comment on peut les câbler.

Mise à part la fixation du moteur, le modèle que j’ai construit ressemble beaucoup à celui de J.Heisz, le disque ponceur a un diamètre de 305 mm.

Voici les étapes de la fabrication :

1- Le Moteur de machine à laver.

|

2- Je n’ai pas réussi à enlever la poulie.

Ce plateau ira autour de la poulie au plus juste, il recevra le plateau

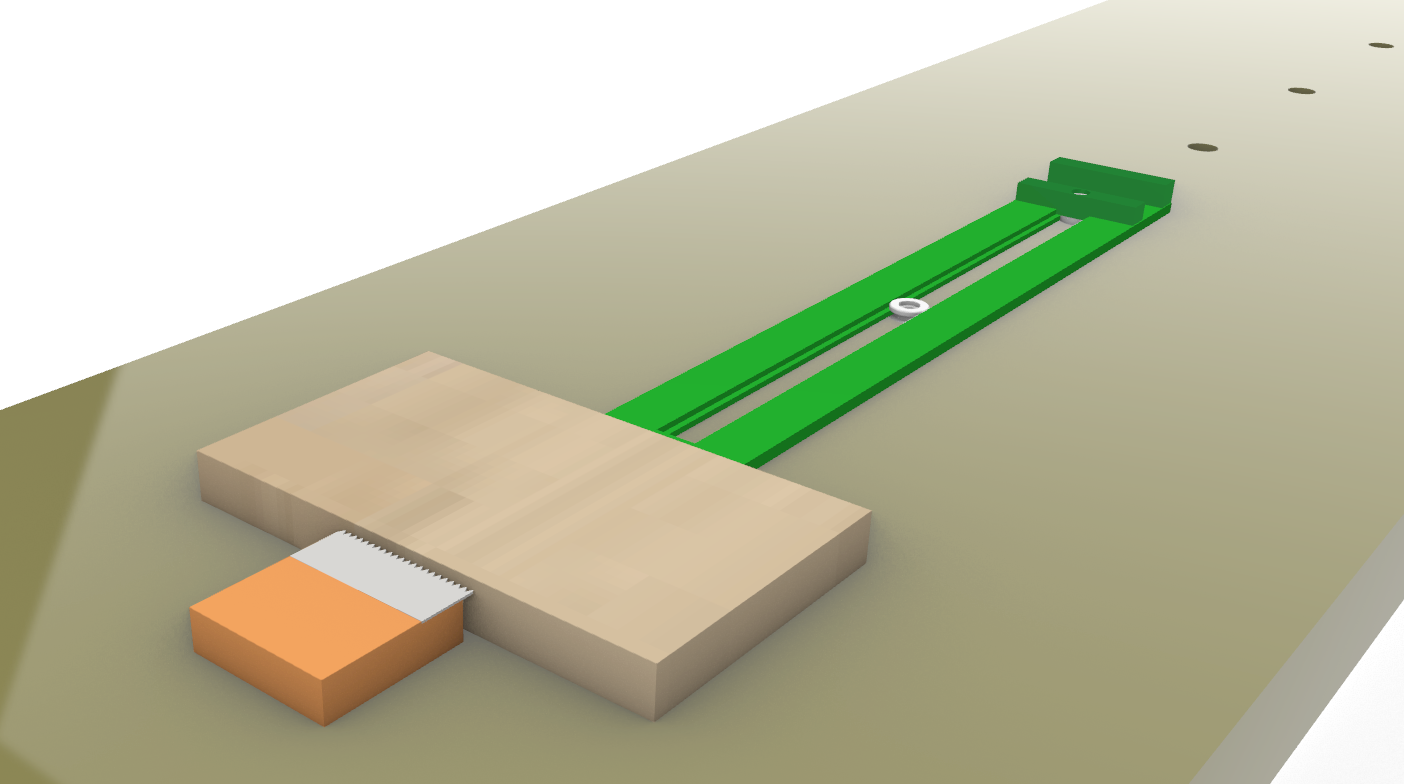

ponceur.

|

3- Le plateau ponceur est en mélaminé de 19 mm.

—|—|—

4- J’ai imaginé ce système de manchon fendu en deux pour serrer l’arbre et fixer le plateau en noyer.

|

5- Le manchon est serré avec des vis, et rectifié au bédane, le moteur tournant.

|

6- Le plateau intermédiaire en noyer est fixé avec des vis.

7- La base de la machine. Bois de récupération massif et lourd pour une bonne stabilité.

|

8- Fronton

|

9- Arrière. Le moteur est fixé avec quatre boulons.

10 - coffre du moteur avec beaucoup d’aérations, celles du haut servent de poignées.

|

11- Premiers tours du plateau ponceur. Le faux rond est éliminé avec des cales de feuille plastique insérées sous l’une des quatre vis.

|

12- Coffrage pour l’aspiration

13- Les montants de la table, préparation du moyeux en arc de cercle. Ce système génial est repris de John Heisz, il permet d’avoir l’axe de rotation de la table exactement à la surface du disque ponceur.

|

14 - partie femelles du moyeu en arc de cercle, à la table de défonceuse.

|

15- Partie mâle, en nylon. Sera plus favorable à la friction. Découpe de l’ébauche.

16- Fixation sur un mandrin fait pour l’occasion sur le tour.

|

17- Découpe au bédane.

|

18- L’usinage au tour permet un ajustage très précis de la partie mâle dans la partie femelle.

19- Le cercle de nylon est découpé en deux parties, on conserve un peu plus d’un quart de cercle. Les vis de fixation sont les même que celles de la fixation sur le mandrin du tour.

|

20- Façonnage des boutons de pressions qui maintiendront la table.

Ma technique perso : Deux galettes de bois tournées d’un bloc, séparé en deux.

Un boulon avec une goupiille en travers. La tête est incrustée dans l’une des

galettes, le tout est recollé à l’époxy. Les boutons sont terminés sur le tour

après séchage de la colle.

|

21- La sortie d’aspiration, diamètre 50 mm.

22- La table en place. Elle est rainurée pour accepter un guide d’angle, c’est celui de ma petite scie à ruban.

|

23- Le capot supérieur est un assemblage sègmenté, formé de 20 pièces de bois coupées à un angle de 4.5°

|

24 - la machine terminée. Après ponçage et deux couches d’huile de tung sicativée.

25- La table peut s’incliner, sans changer d’axe de rotation qui est au plus près du disque. Les boulons utilisés pour le serrage permettent un maintien très ferme.

|

26- J’ai câblé les deux vitesses du moteur avec un inverseur. Honnêtement, la vitesse “essorage” est trop rapide et ne servira sans doute pas. L’interrupteur est un disjoncteur qui limite à 10A.

|

27- Le capot fini.

28- Détail d’un bouton de serrage de la table.

| |

N’hésitez pas à me laisser un commentaire ici, ou sur Facebook, ou encore sur HomemadeTools.

Christophe

Anciens commentaires des lecteurs

Hello from Marcelo

Hello from Specsaver70